金属材料及制品一站式解决方案服务商!

电话咨询:

13991390727

您有2条未读询盘信息!

钨基高比重合金(Tungsten Heavy Alloys,WHAs)密度高、强度高、延性好,是一种重要的军民两用关键材料。由于钨的熔点很高,通常钨基高比重合金由液相烧结制备而成,其显微组织由球形的钨晶粒和连续分布的粘结相组成。但液相烧结温度高,保温时间长,易导致晶粒粗大。晶粒尺寸一般为4O~6O m。此外,液相烧结时由于重力作用易导致样品变形。随着科学技术的发展,对钨基高比重合金的性能要求越来越高,而陕西高比重钨合金制备工艺对其性能影响显著,因此,采用先 进技术和新制备工艺的研究成为目前的研究热点。

本文综述了国内外对wHAs制备的研究进展。

1 WHAs复合粉末的制备粉末冶金材料和制品的性能优劣直接受原材料粉末性能的影响,因此,粉末的生产制备在整个冶金工业中至关重要。随着对粉末性能要求的提高,相应地产生了许多新工艺和技术如金属粉末雾化技术、机械合金化制粉技术、自蔓延高温合成技术和超微粉末制备技术等。金属粉末的制备逐渐朝着高纯、超细、速凝和成分可控、可调的方向发展,以适应现代粉末冶金的需要。在现代粉末冶金雾化制粉技术中,高压水雾化法、离心雾化法、旋转盘雾化法及超声雾化法是目前应用和研究的热点 一。另外,机械合金化制粉工艺自1970年问世以来,受到了人们越来越多的重视是粉末冶金取得突破性进展的新工艺之一。陕西高比重钨合金研发采用机械合金化制粉工艺研制的合金粉末可以根据需要任意选择组分各组分的含量也可任意调整。可为研制某些特殊性能的合金提供..原料,使采用粉末冶金工艺制取高性能的新材料成为可能。采用机械合金化制粉工艺制备非晶粉末、金属间化合物粉末的研究工作为制备大块非晶材料和解决金属间化合物成型加工问题奠定了基础。近年来,用高能球磨或机械合金化制取超细或纳米尺寸钨粉的报道较多,其制备过程是在较低的温度下于保护气氛中,通过机械球磨来完成的。范景莲等采用机械合金化制得了平均粒径为1O~20nm 的90W一7Ni一3Fe预合金粉末。该法的优点是工艺简单,可省去外部加热,直接制得纳米粉缺点是处理量少,磨耗较大。自蔓延高温合成是近2O年来发展起来的制取材料特别是高温、难熔和耐磨材料的新方法其成本低廉、性能优异.可以制取多种粉末材料,是一种实用性强、很有发展前途的制粉工艺。纳米粉末指粒径为1~100 nm的微细粒子,具有异常的物理化学性能,是一种新型的粉末冶金材料和原材料。纳米粉末的制备方法有:沉淀法、电解法、汞合法 羟基法、溶胶一凝胶法、冷冻干燥法、超声粉碎法、气体蒸发法、油面蒸发法和等离子法等等。纳米粉末及其应用是粉末冶金领域的 课题之一。 Richard等采用等离子快速冷凝技术(PRST)制备出了钨、钨一5 钼和钨一5 钽高比重合金。采用该项技术制备的粉末呈球形的细晶粒粉末,其粒子的平均直径为1.5~1OOnm 。刘维平[9 通过正交实验方差分析确定了制备金属纳米钨、铁粉末的.佳球磨时间、球磨介质和球料比,并确定了各因素对球磨过程的影响程度。各因素对球磨效果影响程度的大小顺序为:球磨介质>球磨时间>球料比。廖寄乔等选择不同成分的氧化钨制取了超细钨粉。研究发现,氧化钨原料结构对氢还原后钨粉的粒度及均匀性有重要影响;相成分单一的氧化钨原料能制得细而均匀的钨粉。冯乃祥等用熔盐电解法制得了平均粒度为0.961nm 的超细钨粉。姜文伟等 用等离子喷雾法制取了高性能的球形钨粉。王延玲等[1 采用自蔓延还原法以CaWO 、Mg粉为原料制取了平均粒度为0.87 m 的超细钨粉,并发现合成过程中随压坯压力的增大,生产的钨粉粒径减小。

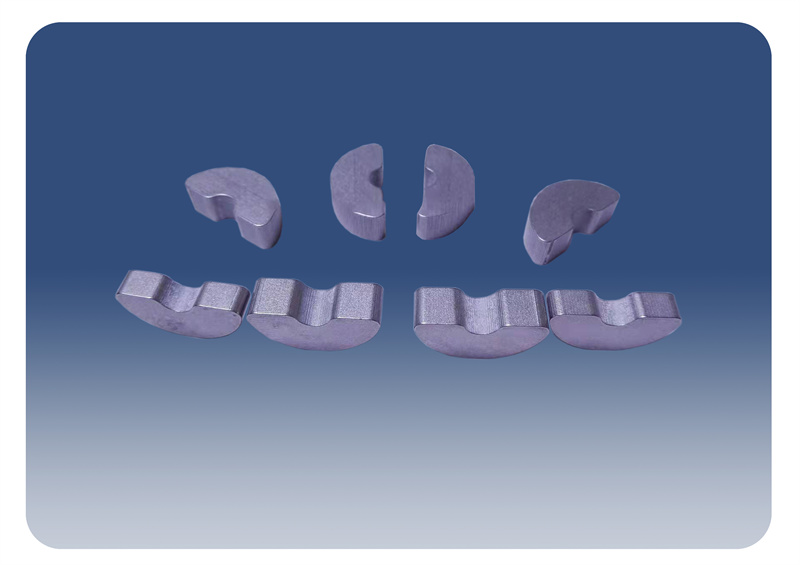

2 wHAs粉末的混料和成型技术 WHAs的制备通常采用粉末冶金方法。在粉末冶金工艺过程中。混料是一项重要的工序。混料方法的不同。将影响混合金属粉末的均匀程度、粉末的状态和金属的活性,同时将直接影响合金的研制工艺、显微组织和性能,特别是对复合粉末的压制性能和液相烧结工艺的影响尤为突出。WHAs的生产多采用机械球磨混料,但这种方法会造成外来杂质污染和成分偏析。为达到混合粉末的均匀性,近年来开发了很多新的混料方法。目前用得较多且又有效的方法有:机械球磨混料(干混法)、化学湿混法制备混合料、二次热解还原法制取合金混合料、预合金法和等离子熔化一快速凝固法等。采用这些新方法制取WHAs的“预合金”粉末,提高了烧结活性,提高了组织均匀性、强度、延性和断裂韧性。黄建忠等采用机械法、化学法、化学镀法、共还原法制取了w、Ni、Cu复合粉末原料,其化学成分为90W一6.66Ni一3.34Cu,结果表明,复合粉末状态对合金的制造工艺、显微组织和性能是十分敏感的。共还原法得到的复合粉末,由于Ni、Cu的分布均匀性好,分散性好,金属镍的活性大,因而合金具有理想的显微结构、较高的物理机械性能和优越的工艺特性。设法获得优良的复合粉末状态和沉积高活性的金属镍,可以降低90W一6.66Ni一3.34Cu合金的液相烧结温度,细化钨晶粒,形成复杂的晶界,粘结相均匀地分布在钨晶粒的周围,形成网状结构。 WHAs传统的成型方法多采用油压机磨压成型。如果磨具设计不当,压制品形状较为复杂都会导致施压不均匀,从而造成压坯密度不均匀,显著影响烧结合金密度的均匀性。屈树岭等以石蜡为增塑剂.研究了加人不同蜡量下高比重合金粉坯挤压新工艺。适当地加人蜡量是挤压成功的关键,加蜡量过高时(如超过6o )挤压压力下降,粉末颗粒间结合力减弱,挤压时易断裂,以至难以成型。相反.加蜡量太少时,由于石蜡不能完全包覆粉末或包覆太薄。在挤压时,由于粉末颗粒间发生相对运动,产生较大的摩擦阻力,从而增大挤压压力,引起粉坯内应力增大,.终导致坯料产生横向裂纹和分层现象,使挤压不能成功。曲选辉等采用高能球磨技术制备了90W一7Ni一3Fe(质量分数, )纳米晶WHAs粉末,研究了该粉末的注射成型和烧结行为并与传统昆合粉末进行了比较。结果表明,机械球磨可以有效地增加粉末喂料的固体粉末含量,改善粉末料的均匀性,并可促进固相烧结的致密化。纳米粉末注射成型坯在1 300~1450。C进行固相烧结后,可得到近全致密(99 )、晶粒细(3~5 m)、拉伸强度高(≥1130MPa)和几乎无变形的重合金样品。

3 wHAs的烧结工艺钨的熔点高达31400c,因此,WHAs通常是采用粉末冶金方法通过混合、压制、烧结制成。WHAs的烧结一般是在保护气氛或真空条件下进行。在烧结工艺上研究较多的是活化烧结和液相烧结。 w—N —Fe钨合金是一种两相合金。其显微组织为体立方结构。钨颗粒平均直径在十几微米到几十微米,w—Ni—Fe系WHAs形成合金的原理与w—Ni—Cu系原理一致。以Fe取代Cu的加人提高了合金的强度和塑性。可以减化甚至取消烧结后续处理工艺。w—Ni—Fe合金与w—Ni—Cu合金相比。前者强度较高(可达98o~1 274MPa),塑性好(延伸率一般在10 左右)。w—Ni—Fe系WHAs的主要缺陷是较高的加工温度和较长的烧结时间导致显微组织粗大,因此。获得较细的显微组织是改善其室温力学性能、高温延性和可成型性的方法之一。另外。由于Ni、Fe粘结相和w 相膨胀系数的差异。在90W 和95W 合金烧结过程的冷却阶段w—Ni和Fe界面会形成强烈的内应力,且该应力是使Ni、Fe粘结相与w 相分离的拉应力,所以常常出现与粘结相分离的现象,因而改善其力学性能的另一种方法E1 63是强化粘结合金及其与w 颗粒的结合。自1959年Vacek..报道往钨中添加少量过渡金属能显著降低其烧结温度以来,人if]X~钨的活化烧结做了大量的工作。Brophy和Hayen等对金属的活化研究结果表明:铂族金属和镍在促进钨烧结中的有效性能按以下次序排列:Pd>Ni>Rh>Pt>Ru,而且活化剂添加的.佳浓度大致相当于在钨表面上有一单层活化元素,更多的添加量并非有效。范景莲等 :在w—Ni—Fe WHAs中添加少量合金元素Co,使烧结温度降低30~50℃ ,同时提高和稳定了合金性能,较好地起到了活化液相烧结的效果。像w—Ni—Fe和w—Ni—Cu这类高强度、高韧性钨合金的液相烧结工艺一直是钨合金研究的重要课题。w—Ni—Fe和w—Ni—Cu都是由硬质脆性相w 颗粒和少量软质相Ni—Fe、Ni—Cu组成,液相烧结的关键是在易溶相转变成液体后要能充分“镀覆”在难溶相颗粒的表面,以 组元间充分接触。Park 对w—Ni—Fe合金液相的烧结进行研究后认为:在液相出现前,固态粉末已开始烧结;在液相烧结温度下,晶粒开始长大,液相也开始在晶粒表面铺展并填充颗粒间的空隙;液相烧结温度下的致密化过程主要由液相充填颗粒间的空隙引起,液相烧结加热过程中的固态烧结对致密化过程贡献显著;细粉末比粗粉末更易于液相烧结。对w—Ni—Fe和w—Ni—Cu合金断裂行为的研究表明,钨颗粒之间直接结合易使材料呈脆性断裂,因此液相烧结时,要尽量使液相在钨颗粒表面铺展开,避免钨与钨的直接结合。烧结温度过低合金难以烧结,烧结温度过高则会增加钨粘接相中的扩散和固溶,但也会引起钨晶粒的长大和粘结相含量的增加;致密度、强度和硬度随烧结温度的升高而提高,但随烧结温度的进一步升高,这些性能又会下降。Bose_2 认为真空烧结的合金无论是密度还是强度及延伸率都优于干燥氢气烧结的合金,但真空下长时间烧结会引起粘结相的蒸发,从而导致合金性能的下降。刘志国对在不同压力下成型的钨合金研究后指出,高压成型能使合金的烧结温度降低。范景莲等采用二步烧结法(固相烧结+液相烧结)来控制高比重合金的变形,研究发现,由于在固相烧结阶段形成了坚固的十四面体三维连通网络骨架,阻碍了液相烧结中钨颗粒“偏析”所引起的变形,合金性能和显微组织的均匀性都大大提高。 Yong等发明了一种重复烧结工艺:95O~1350。C烧结后合金保温lmin至24h,从水或油中对烧结合金淬火,重复保温和退火步骤。处理后的样品既能改善其冲击韧性,又能保持其抗拉强度和延伸率。由于热等静压(HIP)技术可以提高制品的密度,因此,HIP处理对于改善和提高WHAs的性能也是有益的。汤金芝等探讨了对密度不同的w—Ni—Cu合金进行HIP处理后合金性能变化的规律,结果发现:w—Ni—Cu合金在1120。C经HIP处理后拉伸强度和密度都得到了提高。

4 结语随着现代加工技术的进步及纳米技术在材料制备技术中的应用,WHAs的制备技术也得到了飞速的发展。高纯、微细的预合金粉末的制备,样品的高压成型,复合烧结工艺的应用都将是WHAs制备未来的发展方向。